|

|

總裝車間質量追溯系統的實現要點 二維碼

4794

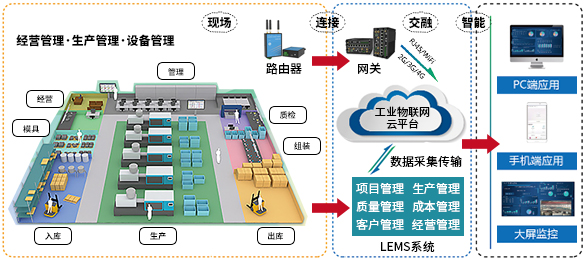

總裝車間智能制造質量追溯系統是通過將MES系統中有關自制件的質量信息與ERP系統中有關外購件的質量信息結合起來,并利用MES系統中訂單物料的物料裝配關系,建立起裝配部件與所用到的裝配零件之間的質量關聯關系,實現產品制造全過程的快速追蹤,構建成一個完整的追溯流程。 要建立信息化的總裝車間質量追溯系統體系,首先必須明確追溯過程涉及哪些業務流程、哪個部門,完成哪些工作(信息采集和處理),才能將整個業務流程和數據流程結合起來,形成一套完整的追溯體系。 從質量追溯系統業務流程來看,質量追溯系統的數據包括如下3個不同的方面: (1)外購件的質量數據 物資采購部門按批采購生產所需的外購件物資,外購件可以包括原材料和其他單位生產的元器件、半成品組件等。 外購件到貨后進行到貨登記,由驗收員進行送檢,外購物資入檢員按照驗收條件檢驗,檢驗合格后開具質量標簽,填寫外購件的質量信息,并給出一個唯一標識的編號——質量編號,要求如下:原則上,一個批次一個編號,同質量編號的一批物品(在某些應用場景下,可以由庫管員發料到各車間現場,由現場操作員進行收到確認)。 在整個MES系統中,系統已經根據訂單下掛的工藝規程以及工裝刀具和物料清單進行關聯,在實際生產中也完成了對車間現場生產的數據采集,只要信息的采集人員采集的是真實的數據,那么MES系統就是理論上是可以通用的,對于關重件可以是一件一號;外購件的質量信息應該包括:物資規格型號、技術條件、產品批次、有效期限、生產廠家、質量檢驗信息等。 物資入檢員檢驗完成后,由物資庫管員進行入庫登記,至此外購件的質量數據建立完成。 (2)自制件的生產數據 自制件在裝配的過程中按照工藝規程完成規定的裝配和檢驗工序,所以在追蹤自制件的時候,需要記錄自制件的生產過程,包括使用的工裝刀具以及所需的物料清單。 總裝計劃員獲得ERP系統下達的產品總裝生產計劃,以及生產所需的配套清單,配套單由ERP系統產生,通過系統集成一份發給MES系統的車間操作員,一份發給ERP系統的庫房管理員。車間操作員獲取配套單和裝配任務后去庫房領料,此時的庫房管理員也已經根據配套清單將物料準備好,清點后雙方確認對現場生產的真實反映。 (3)追溯的關聯與查詢 現場操作員進行產品(組件)裝配生產的過程中,由于同一物料可能包含不同子批,而不同子批的物料具有不同的質量編號,雖然同一物料的生產廠家相同,但是不同批次的產品質量狀態不同可能造成產品(組件)的裝配質量狀態并不唯一。因此,需要對現場的裝配數據進行詳細的記錄,以區別這些“細微”的質量差異,為將來準確的追溯和召回做好準備。 質量追溯系統的設計與實現 (1)數據準備 質量追溯系統的數據來源于3個方面,一個是外購件的質量信息,由外購件入檢員在質量檢驗后錄入,一個是自制件的生產信息,由MES系統的整個生產流程所建立,包括在生產過程中的現場數據采集信息,最后一個即在現場裝配的組件和裝配子件的關聯信息。 (2)追溯的條件查詢 質量追溯系統有2種追溯形式,即正向追溯和反向追溯。 正向追溯即通過產品編號,或者產品質量編號來追溯出其子件號的質量信息或者生產信息。如果子件是外購件,就可以追溯到上文中質檢員維護的質檢信息;如果子件是自制件,就可以追溯到生產自制件的整個工藝流程,并能顯示出該自制件的制造物料清單和生產過程的工裝刀具。 相對于正向追溯,反向追溯的目的更為直接,它是根據已經知道的問題根源來找出所有涉及到的產品,這樣就給召回提供了強有力的證據,召回的命中率也大大提高。 (3)質量追溯中應該注意的問題 質量追溯系統的所有信息都應該是完整和真實的,失去這一點,所有的追溯將變得沒有意義。追溯的各個產品、組件、零件都應該唯一可標識,在追溯中數量的概念是不被提及的,只要知道是哪種零組件出了問題。 質量追溯系統所用的數據庫應該是增量備份的總數據,由于某些效率的原因,數據的備份和舊信息的刪除會讓自制件的生產過程信息丟失,所以拿出增量備份的總數據來進行追溯查詢方是最佳方案。 總裝產品質量追溯系統對于產品召回管理是至關重要的,企業應根據產品的可追溯性標準體系下定義,充分發揮信息作用,集成產品在采購、計劃、加工、裝配過程中的物料信息、質量檢驗及其處理信息等,建立集成化的產品數據集,為企業追蹤產品缺陷提供可靠的質量追溯途徑。 以上就是今天和大家分享的工業數據采集內容,我們專注于為制造型企業提供智能工廠規劃服務,如果覺得此文讓你小有收獲,可以搜索“德誠智能”與我們進行互動學習。 數字化智能工廠建設專業機構 數字化智能工廠方案是一套結合精益生產管理、工業物聯網、數字化管理系統的工廠企業智能制造整體解決方案。德誠智能科技將按照精益化、信息化、自動化、智能化的工廠設計思想和方法,結合多年在不同行業,如家電、電子、機械、汽車、食品、化工等,應用沖壓、機加工、焊接、噴涂、注塑、組裝、測試、包裝等工藝制程技術的經驗,能夠為我們的客戶提供系統、全面的智能工廠規劃服務。其中我們還提供落地到工廠車間和設備產線的布局規劃服務。點擊下圖了解服務詳情>> 智慧經營生產管理系統解決方案 德誠智造MES系統能夠針對注塑、沖壓、機加工、模具等所必要的主干生產及經營內容全部進行一體化管理。我們的理念是“將全公司生產與經營互聯,實現數字化、可視化管理,推進智慧精益經營變革”。通過對生產現場與業務經營的數據進行系統化管理,以數據分析結果為依據,讓每個經營決策順利形成生產計劃,同時能夠讓制造現場每個生產環節狀況能夠實時展現,將問題暴露,讓“問題找人”,輕松實現從生產現場到經營管理的一體化智能管理。點擊下圖了解服務詳情>> |