|

|

鋼鐵企業基于質量管理系統實現智能制造質量管理 二維碼

4130

鋼鐵企業目前正由產量型向質量效益型轉變,需要通過質量管理系統把質量管理上升到一個新的高度。目前鋼鐵企業推行智能制造升級,實現數據化管理、整體化的質量管理,并在質量上滿足客戶的“標準+α” 的需求,成為不同企業共同追逐的潮流。 鋼鐵產品的質量設計過程是根據鋼鐵產品的屬性結合鋼鐵企業的生產裝備機組將產品屬性要求分解到各個加工工序進行控制。在過往沒有質量管理系統作為支撐的條件下,產品工程師將一些常用的標準以工藝卡片的形式發放到各操作崗位,對于用戶的特殊要求每次再發放相應的技術通知單到現場操作人員。 產品工程師每天忙于處理這些繁瑣的重復的勞動,根本無暇顧及各個工序的生產情況,這種管理的環節增加,效率不高,前后工序容易脫節,不能滿足大生產的需要,對用戶越來越細的要求響應速度慢,產品的實物質量不能得到持續的改進,在激烈的市場競爭中處于劣勢。 質量管理系統中的質量設計管理遵循并強化一貫質量管理的原則,使得各產品工程師能夠根據用戶的需求,對各工序進行一貫質量設計。同時全面跟蹤產品生產過程,與生產管理密切配合,在各個生產階段對產品進行檢驗,并最終對產品進行質量判定,在產品出廠時為用戶提供質量保證書。 鋼鐵企業每年都要對企業的產品目錄進行修訂,企業需要召集銷售部門、技術部門、生產部門的相關人員進行匯編,這項工作需要耗費大量的人力、財力,而且差錯率較高,企業在開發新產品后,產品目錄往往不能及時更新,因此需要利用質量管理系統對全廠產品進行統一集中管理,以便及時修訂更新。 質量管理系統中的產品規范管理主要針對產品進行統一編碼即產品規范碼。產品規范碼作用于合同的整個生命周期。產品規范的說明有嚴格的標準。合同、質保書的相應內容均從此引用。產品規范的另一作用是作為銷售部門與質量管理部門銜接的橋梁,提供銷售訂貨時的質量初步審核等管理功能。避免銷售人員在接收每一合同時都要向質量管理人員詢問是否可以訂貨,這樣可以提高工作效率。

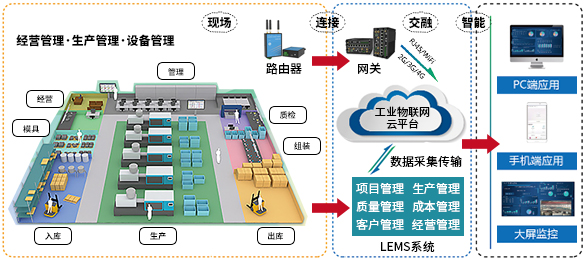

同時從“用戶接洽及銷售合同接受”開始,就應從標準、牌號、產品生產極限規格等對合同進行初次評審,使得產品質量在合同輸入環節就開始得到控制,對產品質量進行第一道把關。這樣做的目的是為了避免由于合同接受時的產品規格不符或者標準、牌號的不規則時,技術管理部門與銷售部門之間的合同的多次往來傳遞,縮短合同處理周期,提高工作效率。 質量管理系統中的冶金規范作為鋼鐵產品的生產技術組合方案,是一些作業指令的組合,這些作業指令包括產品的生產工藝(制造路徑及工序控制參數)、檢化驗要求、用戶的特殊要求如包裝要求、運輸要求等。一個MIC 碼(MIC-NO)惟一對應一個用戶化的產品,該產品在企業中有惟一的生產技術組合方案。從對應關系來說用戶化產品是一個實體,對應MIC-NO,對應一個企業產品,對應一個具體的生產技術方案,或質量設計方案。 在質量管理系統中為便于應用MIC系統,產品的屬性構成在計算機系統中分別以靜態表的形式分門別類存放,建立相應的索引表。這些索引表稱為冶金規范基表。由于每個MIC碼對應一個獨立的生產技術方案,即特有的訂貨規格、作業標準和不同的工藝規程,對應用戶化的產品。與產品屬性對應,MIC以摘要的形式將冶金規范基表的索引碼串接起來。 對應該產品的具體生產技術方案存放在產品標準及產品極限規格、尺寸公差及包裝標記、制造路徑及參數、放行標準、取樣要求、質保書打印要求等索引表中,合同質量設計通過檢索這些索引表得到相應的生產技術方案,從材料準備、生產、檢驗、發貨、出廠等全過程的具體作業指令。 鋼鐵企業質量管理系統,能夠全面制定了企業所有生產區域的質量標準及工藝規范,完成鋼鐵產品從銷售訂貨、合同的質量設計、生產計劃等的全過程質量控制,實現了質量一貫制管理。體現質量一貫制的管理思想,將合同質量設計的結果參數下發至生產現場的各個終端點,使工藝規程與生產合同有機結合,有效地提供質量控制管理的手段,確保所有工序質量的一致性,降低廢品率,提高產品質量。 以上就是今天和大家分享的質量管理系統內容,我們專注于為制造型企業提供智能工廠規劃服務,如果覺得此文讓你小有收獲,可以搜索“德誠智能”與我們進行互動學習。 數字化智能工廠建設專業機構 數字化智能工廠方案是一套結合精益生產管理、工業物聯網、數字化管理系統的工廠企業智能制造整體解決方案。德誠智能科技將按照精益化、信息化、自動化、智能化的工廠設計思想和方法,結合多年在不同行業,如家電、電子、機械、汽車、食品、化工等,應用沖壓、機加工、焊接、噴涂、注塑、組裝、測試、包裝等工藝制程技術的經驗,能夠為我們的客戶提供系統、全面的智能工廠規劃服務。其中我們還提供落地到工廠車間和設備產線的布局規劃服務。點擊下圖了解服務詳情>> 智慧經營生產管理系統解決方案 德誠智造MES系統能夠針對注塑、沖壓、機加工、模具等所必要的主干生產及經營內容全部進行一體化管理。我們的理念是“將全公司生產與經營互聯,實現數字化、可視化管理,推進智慧精益經營變革”。通過對生產現場與業務經營的數據進行系統化管理,以數據分析結果為依據,讓每個經營決策順利形成生產計劃,同時能夠讓制造現場每個生產環節狀況能夠實時展現,將問題暴露,讓“問題找人”,輕松實現從生產現場到經營管理的一體化智能管理。點擊下圖了解服務詳情>> |