|

|

通過MES系統增強計劃對實際生產的指導 二維碼

1675

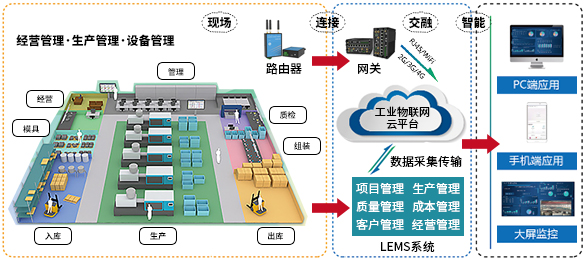

電子裝備生產企業為實現管理精度的進一步細化,MES管理系統將建立基于車間模型的信息化生產管理平臺,形成以工藝路線為依據,以生產計劃為主體,打通生產管理部門和生產執行部門的信息壁壘。通過MES系統的建立以此增強計劃對實際生產的指導,全方位的記錄生產中的信息,提供分析和建設的數據支撐,實現智能制造。 MES系統實施范圍是總裝、模塊、微波三個車間的裝配業務,其生產制造和質量管理具有如下特點:產品種類多,批量變化大,是典型的離散制造;自動化、半自動化程度高,對設備依賴程度高;精度要求高,生產節怕快,換線頻繁,智能化要求高;過程控制難度大,物料自動跟蹤要求高;工序復雜,調試調測周期不確定,串并行工序過程交織;計劃下達由ERP制作,車間生產信息無法反饋,計劃和生產脫節;齊套往往是生產的瓶頸。 強調通過對技術信息、物料信息、計劃執行、過程信息、產品質量信息、產品交付信息及售后服務信息的快速收集并有效整合,提供準確、完善的可以指導生產組織的決策信息,以指導和有效控制生產加工的各種資源,高效運行,確保各種任務的全面完成。 具體來說著重實現以下八個功能: 工序級物料齊套與配送:按JIT的模式,使齊套與生產同步執行,縮短制造周期。隨計劃要求將工序級物料配送至工位,有效控制物流,減少物料在生產現場的空間占用。 基于車間負荷的迭代作業排程:由于生產任務的多樣性和緊迫性以及生產現場多工序、多資源調度的復雜性,使的基于無限產能的排程對實際生產的指導意義不高。MES中采用對整個車間建模的方式,將車間資源的信息在系統中建立成對應的模型。在排程時按有限產能,進行小周期迭代式排程。增強對實際生產的指導意義。 生產技術狀態的控制:通過MES系統中記錄的大量的制造生產過程數據(包括過程中的設計、工藝、過程質量問題),對組織或個人的生產技術狀態評估提供真實有效的數據支撐,同時也為針對某個產品或某類產品的制造成熟度評價提供依據。 全面的制造資源管理與監控:制造資源是工藝設計和生產規劃調度的基礎,是對企業中的設備、儀器、材料、人員以及環境的總稱。MES系統作為生產管理主要信息軟件,將會對全面的制造資源進行工作的分配、負荷的監控、狀態的監控、已達到更好地利用和管理制造資源,提高企業生產運作效率的目的。 分層分級多維度的管理信息展示:為了更好的監控整個所內的生產狀態,單層級或者單維度的信息展示都是不全面的,不足以為決策提供依據,所以MES系統將提供分層分級多維度的管理信息讓各種角色進行相關查看。以最終達到高速、高效、完整的將關注的信息推送到想要關注的人眼前。 多維度的追溯管理:生產過程的質量追溯是企業的必須要求。MES系統將整個生產過程數據進行了結構化的收集,提供了多維度的追溯功能。 人機界面友好與操作的便捷性:采用同步理念“所想即所得”,將所有常用的操作做成最直接的操作方式,秉承“多點一次鼠標就是浪費”的宗旨,充分采用條碼技術、默認值方式、最大程度的減少操作者的工作量。 MES系統的可變性:具備RRS的特性,即可重構,可重用,可伸縮的特性。MES系統充分實現模塊化與柔性化的設計,讓軟件具有高度靈活性、穩定性、安全性和可擴充性。 通過運行車間制造執行系統能夠實現對生產過程的全面覆蓋,對生產過程中各類數據信息的追蹤、監視、提取和分析,滿足生產控制的需求,一定程度上實現統籌生產和精益生產, 項目實施的成效體現如下: 管理方面:以前,計劃靠人催、物料靠人運、數據靠人記、過程靠人找;實施后,物料跟蹤,快速查詢;物料交接,上傳下收;計劃追蹤,系統落實;生產數據,系統統計; 人員方面:以前,需要較多的人去找東西、運東西,齊套員7人,轉運工6人;實施后,人員精減,目前調度員3人,轉運工2人; 生產效率:以前,零件加工過程中等待時間較長;實施后,等待時間大大減少,生產周期得到縮短; 物料資源:以前,生產問題頻發,物料浪費嚴重;實施后,生產問題有效得到預防,物料有效控制,按需分配。 通過MES系統的運行,能夠真正提高了車間精細化管理水平,達到分步實現生產全過程信息化建設,提高生產管理水平和效益的目標。 以上就是今天和大家分享的MES系統內容,我們專注于為制造型企業提供智能工廠規劃服務,如果覺得此文讓你小有收獲,可以搜索“德誠智能”與我們進行互動學習。 數字化智能工廠建設專業機構 數字化智能工廠方案是一套結合精益生產管理、工業物聯網、數字化管理系統的工廠企業智能制造整體解決方案。德誠智能科技將按照精益化、信息化、自動化、智能化的工廠設計思想和方法,結合多年在不同行業,如家電、電子、機械、汽車、食品、化工等,應用沖壓、機加工、焊接、噴涂、注塑、組裝、測試、包裝等工藝制程技術的經驗,能夠為我們的客戶提供系統、全面的智能工廠規劃服務。其中我們還提供落地到工廠車間和設備產線的布局規劃服務。點擊下圖了解服務詳情>> 智慧經營生產管理系統解決方案 德誠智造MES系統能夠針對注塑、沖壓、機加工、模具等所必要的主干生產及經營內容全部進行一體化管理。我們的理念是“將全公司生產與經營互聯,實現數字化、可視化管理,推進智慧精益經營變革”。通過對生產現場與業務經營的數據進行系統化管理,以數據分析結果為依據,讓每個經營決策順利形成生產計劃,同時能夠讓制造現場每個生產環節狀況能夠實時展現,將問題暴露,讓“問題找人”,輕松實現從生產現場到經營管理的一體化智能管理。點擊下圖了解服務詳情>> |